纺织服装周刊记者-郭春花 文/摄

刚刚结束的全国科技创新大会、两院院士大会、中国科协第九次全国代表大会具有深远意义,为我国未来科技创新贡献出了更多的新理念、新设计、新战略。正处于特殊时期的中国化纤业率先在“十三五”开局之年吹响了建设科技化纤强国的奋进号角。

当前,化纤行业已进入供求关系再平衡期、存量产能优化调整期和高品质增量适度发展期的“三期叠加阶段”,常规化纤产能结构性过剩,高附加值产品占比低,智能制造和生产性服务业发展滞后,以及发展方式粗放、不平衡、不协调、不可持续的问题依然突出。

在这样的背景下,6月16~17日,中国工程院环境与轻纺工程学部、中国化学纤维工业协会、中国纺织工程学会、连云港市人民政府主办了“纤维新材料绿色设计与绿色制造工程前沿技术论坛暨中国化纤科技大会(连云港2016)”。

本次大会以“科技引擎、绿色制造”为主题,围绕纤维材料的绿色加工工艺、生物基纤维、循环再生利用纤维、先进节能减排技术和装备等方面展开深入讨论,多视角探讨纤维材料制造方式绿色转型。大会吸引了国家相关部委、中国纺织工业联合会相关部门、中国工程院二局以及化纤相关企业等单位的专家领导和企业代表约300人到场。

科技创新引领绿色发展

会上,数位专家提到了“全国科技创新大会、两院院士大会、中国科协第九次全国代表大会”的会议精神。“三会”提出了我国科技发展“三步走”的战略目标,即到2020年时使我国进入创新型国家行列,到2030年时使我国进入创新型国家前列,到新中国成立100年时使我国成为世界科技强国;提出了把握“三个面向”创新突破方向,即面向世界科技前沿、面向经济主战场、面向国家重大需求,加快各领域科技创新。无论是“目标”还是“面向”,都为化纤行业发展指明了方向。

纤维材料绿色化势在必行

中国工程院院士蒋士成认为,在国家科技创新的战略背景下,化纤行业发展面临更多机遇。绿色发展是“十三五”社会经济发展的重要理念之一,而且化纤行业目前也面临着更加严格的环保法律法规和环境治理要求,需要对存量进行绿色循环低碳改造,对增量进行绿色循环低碳构建,使其发展建立在资源能支撑、环境能容纳、生态受保护的基础之上,提高绿色制造水平。“纤维材料必须走绿色发展道路,走可持续发展道路。”蒋士成强调。

国家发改委产业协调司副司长卢卫生指出,创新是推动可持续发展的重要力量,是引领发展的第一动力,实现创新发展战略,将有助于提高我国经济发展的质量。绿色发展是社会永续发展的必要条件,是人们追求美好生活的重要体现,绿色发展是中国社会经济实现可持续发展的必然选择。

工业和信息化部节能与综合利用司副司长高宁也指出,根据《中国制造2025》的总体部署,工信部会同相关部门编制印发了《绿色制造工程实施指南》,力争到2020年,单位工业增加值二氧化碳排放量预计比2015年下降22%,规模以上单位工业增加值能耗预计下降18%,将建成千家绿色示范工厂和百家绿色示范园区。而实现这样的目标,绿色发展势在必行。

勾画绿色制造路线图

全面推行绿色制造势必对我国工业发展提出新的更高的要求,如何制定绿色发展路线成为与会代表集中探讨的问题。

蒋士成认为,面对新形势,企业必须更加紧密地结合市场发展态势,主动把握技术、品牌、生态等核心要素,发展绿色加工技术,实现加工过程低能耗、低排放、低污染、高效率;构建化纤生产全生命周期绿色设计方法与体系,实现纤维生产从原料、加工、应用到废弃全过程绿色化;着力开发纤维材料的绿色加工工艺技术,加快推广应用先进节能减排技术和装备,突破高性能纤维材料的回收处理、再利用技术,推进生物基纤维、循环再利用纤维、原液着色纤维的发展,完善绿色制造的技术支撑体系。

高宁指出,实施工业绿色发展,要把组织实施绿色制造工程作为重要切入点,大力推进绿色化、低碳化、循环化和集约化,加快传统制造业绿色改造升级,积极引领新兴产业绿色发展,构建绿色制造体系。

中国工程院院士、南京大学环境学院教授张全兴介绍了有机胍催化直接缩聚合成聚乳酸最新技术的研究与应用,该技术是国内外首创,属行业颠覆性创新技术,生产的材料生物安全性高,热性能优异,且生产工艺为绿色全循环工艺。目前,该技术已实现年产500万吨聚乳酸中试,并应用于多个领域,效果良好,生产成本有望在“十三五”末实现与PE相当,彻底改变对石油基产品的依赖及受控国外的现状。

中国纺织工业设计院总工程师许贤文在“绿色设计和绿色制造”报告中指出,绿色设计是绿色制造的关键技术,绿色设计今后的发展趋势就是与并行工程结合,绿色并行工程又称绿色并行设计,是现代绿色产品设计和开发的新模式。而绿色并行设计主要包括材料选择、生产和加工工艺的选择、资源优化和环境优化等内容。绿色制造强调产品全生命周期过程的“绿色性”,绿色设计以节约资源和保护环境为宗旨,强调保护自然生态,充分利用资源。

颠覆性创新靠科技

张全兴认为,行业发展需要颠覆性的创新,只有这样行业才能取得突破性的进展。蒋士成也认为,我国已经是世界化纤大国,甚至在有些领域已经达到世界领先,但是面对“三会”提出的要求,今后需围绕绿色发展理念,选出一部分重要技术,集中各方力量,研发出具有颠覆性、原创性的技术。

中国工程院院士俞建勇指出,原始创新需要科技力量,此次“三会”上,国家将创新驱动战略放在了更加重要的位置,说明国家对科技创新的重视程度。在当前国内外大环境下,化纤行业要超前布局,常规化纤要继续做强,绿色纤维、高性能纤维等重点领域要尽快提升,赶上国际水平,要加快推动比较成熟的高新技术规模化、产业化进程,同时要在原始创新方面走出中国化纤的特色之路。

中国纺织工业联合会副会长兼秘书长高勇从完整纺织产业链的优势指出了化纤行业面临的机遇。他指出,从“十二五”开始,我国纺织业发展重点放在了纤维材料、产业用纺织品行业、纺机装备上,目前来看,在完整产业链的优势下,我国化纤业取得了很大进展。当前在全球纤维加工量中,化纤占70%,而在国内纤维加工总量中,化纤占比高达80%,今年预计还会增长。在完整产业链体系下,我国建设成为纺织强国指日可待。

中国化学纤维工业协会副会长贺燕丽介绍了目前绿色纤维的发展情况,并指出未来应加强生物基纤维、循环再利用纤维、原液着色纤维等绿色纤维的创新力度。同时,她建议国家应从三方面推动行业发展,一是借助协会的力量推动行业发展,二是对企业的支持手段应多样性,三是成立跨界的产业创新联盟。

中国化学纤维工业协会副会长赵强介绍了化纤产业联盟的情况,并指出下一步联盟的发展重点将放在原液着色技术的应用推广上,共同推动纤维材料的绿色发展。

蒋士成还提出,科技创新还需要加强科技人才体制建设,发挥科技人才积极性,使他们全身心投入到科技创新中。为加强人才队伍建设,中国化学纤维工业协会携手恒逸基金和绿宇基金与中国纺织出版社签署战略合作协议,共同谋划出版化纤相关专业图书,为实施创新发展和提高人才培养质量等提供智力支持。会议还为“中国化学纤维工业协会·恒逸基金”学术论文奖获得者进行了颁奖。据介绍,本届评委会共收到有效论文481篇,比2015年的240篇增加了一倍。

未来五年化纤科技总体水平要达国际一流

在本次中国化纤科技大会上,中国化学纤维工业协会会长端小平做了以《中国化纤工业科技进步与发展》为题的报告,回顾了“十二五”期间化纤行业的科技发展情况,指出了“十三五”化纤行业科技发展重点任务,对重大专项提出了发展建议、政策建议及保障措施。

十二五:科技水平显著提高

会上,端小平从五个方面介绍了我国化纤行业“十二五”期间所取得的成就。“我国化纤行业已形成完整的产业链配套体系,包括相应的科研、人才培养和装备制造部门,在常规纤维生产领域拥有领先的设备和技术,生产的产品从常规化学纤维、高性能化学纤维到生物基化学纤维,成为产品覆盖面及应用范围最广的国家。”端小平总结道。

行业整体技术进步显著。“超大容量高效柔性差别化聚酯长丝成套工程技术开发”、“高品质熔体直纺超细旦涤纶长丝关键技术开发”等6项关键核心技术获得国家科技进步二等奖,“年产20万吨熔体直纺涤纶工业丝生产技术”、“千吨级聚酰亚胺纤维产业化成套技术及装备”等13项技术获“纺织之光”中国纺织工业联合会科学技术进步一等奖;结构进一步优化,化纤差别化率达到58%,比2010年提高12个百分点,化纤三大应用领域中产业用比例为27%,比2010年提高4个百分点;纤维原料格局得到优化,PTA自给率由2010年的68.0%提高到97.6%,CPL突破了发展瓶颈,自给率由2010年的43.7%大幅提高到89.2%;产业集中度不断提高,2015年,100万吨以上企业8家,占总产能27.63%,生产规模20万吨/年以上的化纤企业达到59家,比2010年增加26家,产能占全行业的66.9%。

高性能纤维产业化技术取得重大突破。2015年国内高性能纤维总产能达到15万吨,实现出口3.8万吨,高性能纤维行业总体技术水平达到国际先进水平。

生物基化学纤维及原料核心技术取得新进展。2015年新型生物基纤维总产能达40万吨。充分利用农产品、农作物废弃物和竹、麻、速生林等资源,实现了可再生、可降解、可循环。

绿色制造技术推广和再生循环体系建设成效显著。“十二五”期间,化纤行业推出了十大节能减排技术,顺利完成“十二五”节能减排指标,循环再生纤维总产量近 500万吨,占化纤总量10%,占全球再生循环化纤总量80%。

科技创新支撑体系建设取得明显进展。组织成立了化纤产业技术创新战略联盟、化纤再生与循环经济产业技术创新战略联盟等5个联盟;优势企业积极推进两化融合和机器换人,建设现代化智能工厂、智能车间;建成12个国家级、45个省级企业技术中心、重点实验室、公共检测服务平台;修订37项国家标准、182项行业标准和32项协会标准;“中国化学纤维工业协会·恒逸基金”学术奖励、表彰论文356篇。

端小平指出,虽然化纤行业在“十二五”期间取得了巨大成就,但仍存在原始创新能力不足,企业创新活力和动力不强,研发投入不足等问题,尚未形成具有活力的技术创新体系,还存在研发碎片化,前沿技术和关键技术创新支撑不强、产学研用相结合的创新模式不够深入、创新型科技领军人才短缺等问题。

十三五:攻克重大关键技术

端小平指出,刚刚结束的“全国科技创新大会、两院院士大会、中国科协第九次全国代表大会”的会议精神,为行业指明了前进的方向。“十三五”期间,我国化纤行业要坚持创新驱动,加强化纤产业关键技术原理、机理、机制等基础研究,开展跨领域、跨学科的交叉融合,开展原创性和自主创新的化纤产业关键领域核心技术研究;完善创新体系,布局建设一批面向化纤产业各领域基础研究、工程技术研究的重点实验室和工程研究中心;突破瓶颈制约,加快化纤产业走向生态、绿色、低碳,数字化、智能化,向新兴产业领域、服装、家纺、产业用领域深度拓展;坚持市场导向,加强国内应用细分市场容量和需求的分析、预测,提高快速反应能力。

端小平透露,目前,“十三五”期间化纤行业的科技发展目标和重点任务已基本成形,共有八大目标和十大任务。

在十大任务中有四个方面需重点突破,分别是攻克5项行业重大关键共性技术、突破8+3项绿色制造技术和3+1项重大技术、提高信息化技术应用水平。

在行业重大关键共性技术中,一是攻克高性能纤维低成本、高稳定性制造关键技术及装备工程化技术。二是攻克通用纤维高效柔性化与一体化制造关键技术;新型涤纶工业长丝低成本制备关键技术;新型功能与智能纤维、纳米纤维高效可控规模化制备及应用技术。三是攻克替代石油资源的生物基原料和生物基纤维绿色加工工艺、装备集成化技术;PLA、PDT、PTT等生物基合成聚酯的高效连续聚合技术;生物法多元醇工程化、产业化关键技术;生物医用纤维及制品、生物降解纤维及制品、生物基纤维新资源、高效清洁化及高附加值制品关键技术。四是攻克循环再生纤维高质化利用关键技术。五是攻克数字化、智能化化纤成套装备及制造等关键技术;大容量多批号产品信息自动化及产品可追溯性。

绿色制造技术包括8项节能减排技术,分别是绿色制浆技术、再生纤维素纤维一步提硝技术、 聚酯酯化废水中有机物提取技术、聚酯无锑催化剂聚合技术、高性能纤维及制品回收再利用技术、废旧纺织品化学法回收技术、再生丙纶直纺技术和空调系统节能集成技术。针对3项绿色纤维制造技术,端小平强调,原液着色纤维技术的研发需结合色系与流行趋势,生物基化学纤维需突破聚乳酸纤维耐热和面料染色技术,循环再利用化学纤维要走高品质之路,并扩大应用领域。

3+1项重大技术包括新溶剂法纤维素纤维、生物基合成纤维、高性能纤维高端生产与应用和锦纶熔体直纺技术。端小平指出,新溶剂法纤维素纤维生产技术要解决 Lyocell纤维低成本产业化技术和溶剂国产化及回收浓缩提纯技术;生物基合成纤维要重点解决 PLA、PTT、PDT、PA56等纤维的生产技术;高性能纤维要以汽车轻量化和大飞机制造等国家重大工程为契机,重点攻克高端纤维及其复合材料生产技术。针对锦纶熔体直纺技术,端小平强调道:“之所以要将此项技术单提出来,是因为此项技术如果突破,锦纶行业将迎来革命性的改观。”

在信息化技术应用方面,端小平认为,化纤行业正处于从改造生产环节向改造销售环节的转变过程中,距离产业协同的信息化技术应用尚有较远距离。未来要将信息技术和先进测控技术应用于化纤制造的全过程管理,开发面向生产的制造执行系统(MES),面向企业管理的ERP信息系统,面向供应链和下游的电子商务服务平台和营销管理的物联网系统。

此外,化纤行业还需建立五个先进模式和体系,包括基础理论创新体系,产学研用创新体系,“绿色纤维”认证、清洁生产认证、行业准入认证体系,国标、行标、协标三位一体及标准国际化的标准体系和人才培养体系。

a高性能纤维产业化技术取得重大突破

已突破关键制备技术:碳纤维T700级突破干喷湿法纺丝工艺,T800级、MJ系列。

产业化规模和性能达到国际水平:间位芳纶、超高分子量聚乙烯、连续玄武岩纤维、聚苯硫醚纤维等。

基本实现产业化生产:对位芳纶、聚酰亚胺纤维、聚四氟乙烯纤维和高强高模聚乙烯醇纤维。

应用技术取得较大进展:产品可满足民用航空、交通能源、工程机械装备、建筑结构和海洋工程等领域使用要求。

生物基化学纤维及原料核心技术取得新进展

实现产业化品种:莱赛尔、竹浆、麻浆、PTT、PDT、PLA、壳聚糖、蛋白复合纤维。

突破产业化关键技术:海藻纤维、细菌纤维素纤维。

应用领域开发:广泛应用于服装、高档家用纺织品,并拓展至航空航天、军工、医用、农业、产业用等领域。

八大目标

加快推进差别化功能化纤维的开发与专业化应用,强调多重技术融合,提升产品附加值,建立高效的新产品开发与推广平台;

突破一批高性能纤维产业化关键技术瓶颈,全面提升高性能纤维品质稳定性和应用性能,实现高性能纤维及制品的低成本、高附加值,提升产品竞争力;

突破一批生物基纤维产业化关键技术以及装备,推进生物基纤维及其原料的开发;

支撑一批废旧聚酯纤维到纤维的循环再生高质化技术,废旧纺织品循环再利用化学法产业化关键技术,再利用纤维总量继续保持增长,循环再利用体系进一步完善;

支撑一批产业用纺织品用纤维制造关键技术,扩大化纤在产业用领域的应用;

支撑一批化纤产业绿色低碳节能减排关键技术,单位增加值能耗、用水量、主要污染物排放等达到国家约束性指标和相关标准要求;

拥有一批自主知识产权的核心技术,产业创新平台建设进一步推进并发挥关键支撑作用;

拥有一批化纤安全评价、基础通用标准,进一步优化化纤标准体系结构,制定化纤团体标准,增强国际标准化能力。

立足前沿 明晰未来

本次会议期间还举办了五场论坛,分别从细分领域的角度介绍了前沿科技的进展,并围绕绿色发展的理念分析了未来发展趋势。

智能制造及功能性纤维材料前沿科技论坛

智能化与柔性化技术融合提升品质

目前,化纤行业正通过智能制造的升级,实现由“化纤大国”向“化纤强国”的转型,但尚面临一定的瓶颈。东华大学研究院副院长王华平介绍,在产品开发方面,需建立在线添加系统,突破规模化与差别化瓶颈,提高新产品开发效率,提升利润率水平;在降低能耗方面,需建立工艺、装备、原料等大数据在线品质管控系统,提高企业质量管理水平;在提升产品品质方面,需建立工艺智能设计和工艺仿真优化系统、提高差别化功能性新品种品质,提高产品附加值;在引领市场需求方面,需提供新材料、新产品,引领下游市场,提供定制化产品,满足客户个性化需求。

国际上化纤柔性化技术取得一定进展,美国杜邦研发出了聚合柔性化技术,实现聚酯微量添加改善染色功能,上染率提高20%左右;德国巴马格的在线添加柔性化技术开发出高效、环保3D动态注入混合系统,目前已经推向市场,但价格较高;日本东丽也开发出了后道加工柔性技术,但尚未推向市场。

我国的化纤柔性化技术研究主要集中在部分科研院校和企业。中国纺织科学研究院开发出了低温短流程平推流塔式聚合成套技术与装备,已在国内建设成功三套,实现通过低聚物管道添加改性剂连续聚合生产改性聚酯;东华大学与北京三联宏普新合纤公司联合建立了熔体直纺涤纶长丝工程模型,成功用于20~30万吨/年聚酯及纺丝实际生产线,有效提升了产品质量。

王华平提出,未来的化纤业应实现全流程智能化制造与柔性化生产融合,从而指导新产品开发。

北京宇田相变储能科技有限公司通过对人体舒适度热管理的研究,研制出能随环境和自身温度调节智能双向调温的可穿戴服饰。宇田相变总经理杜兔平介绍,公司正在重点开发智能调温纤维素纤维,并在智能调温聚丙烯纤维上取得突破。

香港理工大学副教授李鹂指出,功能性纺织品的设计一定要从消费者需求出发,根据最终用途来倒推设计方向,可起到事半功倍的效果。

高性能纤维材料前沿科技论坛

推动高性能纤维与轻量化产业链平台建设

当前,我国汽车保有量约为1.5亿辆,70%的成品油用于机动车燃料,预计到2025年为3亿辆,国家能源发展战略难以满足这一增长需求,汽车排放造成雾霾等环境恶化亟待解决。轻量化技术是汽车降低油耗、减少排放、提高电动车续航里程的最有效的工程途径之一,也是《中国制造2025》核心技术和核心竞争力之一,而高性能纤维复合材料是轻量化技术最有效的工程材料,世界各国都普遍重视其发展。据了解,2015年3月,美国投资成立国家轻量化复合材料研究所,今年4月,又成立美国革命性纤维研究所,目标是发展低成本复合材料技术,大规模应用于制造业,提高制造业竞争力。

东华大学教授余木火介绍,我国几乎所有汽车企业都开展了碳纤维复合材料汽车或零部件研发,但遇到一系列发展瓶颈,主要为缺少复合材料整车及零部件设计准则、评价标准与数据库,以及自动化量产技术与装备,还没有建立车用低成本碳纤维及其材料产业链。

当前,我国碳纤维企业有30多家,规模整体较小,与年产3万吨的国际龙头企业无法竞争。但余木火认为,碳纤维+新能源汽车制造新技术将颠覆传统汽车生产流程,可能带来汽车产业第二次革命,未来掌握碳纤维技术的汽车企业,可能就是未来汽车龙头企业。

据有关数据显示,到2020年我国新能源汽车预计将达120万辆,需要1.8万吨大丝束碳纤维。余木火认为,我国急需建立工业用大丝束碳纤维技术及其产业链,同时支持小丝束碳纤维、大丝束碳纤维制造技术的研发,达到工业应用带动碳纤维整体产业链科技水平(军民)。

余木火同时也建议,未来应建立若干“高性能纤维与轻量化产业链示范工程”,形成产业链各环节具有合理开工率、连续稳定运行、合理企业利润的完整示范工程;培育行业龙头企业,提高规模效益,参与国际竞争;设立“高性能纤维与轻量化”重点科技专项,加大科技攻关力度;建立我国高性能纤维与轻量化技术科技与人才培养体系;制定我国高性能纤维及轻量化复合材料产业发展政策,优化发展环境。

总后军需装备研究所博士郝新敏、中蓝晨光化工研究院有限公司特种纤维研究室主任彭涛、中国纺织科学研究院教授级高工崔宁等专家也介绍了特种有机纤维的产业化开发和应用。

生物基化学纤维发展科技论坛

研发新品种大规模取代传统聚酯

论坛上,与会专家指出,新型生物基化学纤维未来要注重生物基化学纤维及生化原料的发展,充分利用农产品、农作物废弃物和竹、麻、速生林等资源,实现可再生、可降解、可循环,以及对环境友好的生物基化学纤维及综合开发利用的产业化。以Lyocell工艺法、离子液体法、 碱 / 尿素法等开展新溶剂清洁化生产工艺生产纤维素纤维。在现有聚乳酸、多元醇聚酯等非石油基纤维材料制备技术的基础上,研发能够大规模取代传统聚酯的生物基合成纤维新品种等。

青岛大学教授夏延致介绍了海藻纤维国内外研发情况。目前国外海藻纤维研发沿用传统的湿纺工艺,该工艺强度低、产能低。近年来,我国青岛大学自主研发了十大关键生产技术,突破传统湿法纺丝工艺限制,实现了零污染绿色生产,而且强度高、产能高,产品应用范围涵盖纺织服装、生物医疗、 卫生护理保健和工程阻燃四大领域。夏延致介绍,目前我国现有生产线产能高于800 吨/年,产能高于5000吨/ 年的新型生产线正在建设中。

海斯摩尔生物科技有限公司通过对速效纯壳聚糖纤维制备与功能机理研究及产业化应用的实施,开发形成了原料提取、纤维制备集成技术体系,实现了新一代生物医用原材料的国产化,拓展了速效纯壳聚糖纤维制品在医疗、卫生领域的应用,加快推进了生物基纤维产业发展,有力地促进了我国生物基纤维行业跨越式的技术进步。

聚酯产业链发展科技论坛

通用纤维重在提品质、功能复合化

2015年,我国化纤总量超过4500万吨,连续20年居世界首位,未来纤维增量仍依靠大品种通用合成纤维。东华大学材料学院院长朱美芳认为,目前,以PET、PA为代表的大品种通用纤维存在大容量、价值低、品种开发以跟踪为主的问题,制约了纺织及相关产业的可持续发展,急需依托大容量工程基础,促进常规产品优质化,提升产品附加值,实现通用纤维高品质多重功能化。在这样的挑战下,纤维成分由单一向复合、简单向多重构筑发展,纤维功能研究由被动适应向主动创新设计发展。

中国石油化工集团公司经济技术研究院优化咨询中心副主任骆红静分析,“十三五”末,全球人均纤维消费量超12.5公斤/人,比2015年提高0.6公斤/人,全球纤维总消费量将接近亿吨,其中合成纤维是体现纺织纤维需求增长的主力,而原料资源成本、制造成本、产品品质及可纺性等优异特点,使得涤纶成为唯一增长的合纤产品。

骆红静认为,未来全球聚酯产业链的产能过剩状况仍将较长时间存在,落后产能淘汰步伐加快,预计2020年前市场再平衡局面初步形成,其中涤纶最接近终端, 消费领域更为广泛。中国的聚酯产业链仍有增长空间,但增速将明显回落;同样产能过剩的状况将一直存在,且甚于全球平均水平。

骆红静分析,未来中国经济增长的模式将逐步转变,廉价劳动力优势逐渐消失。产业发展要更注重创新、注重劳动效率的提升;同时关注人口结构变化,加大对消费人口结构及消费能力的跟踪研究,及时调整产业结构及产品研发方向;近期加大供给侧结构调整力度是政府、产业及企业必须面对的境况。

中国石化上海石油化工股份有限公司涤纶部教授级高工王鸣义介绍了聚酯行业发展的新原料、新技术、新产品和新应用,并预测传统聚酯纤维面临更严峻的经济环境,非织造布技术发展有利于市场的开发,“用即弃”的卫材市场值得关注,高性能聚酯纤维的前景依然光明。

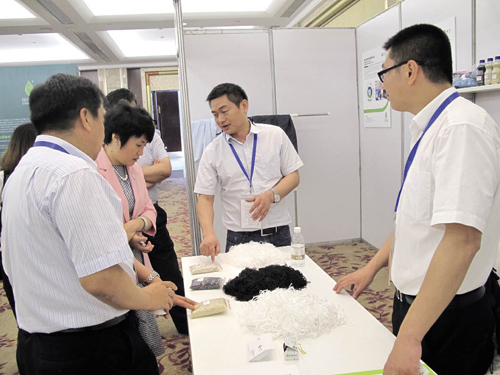

绿色纤维产品展示及对接专场

绿色生活从纤维开始

“绿色发展”已经成为我国“十三五”规划的要义和核心内容,在此背景下,“绿色纤维”品牌标志正式启航。中国化学纤维工业协会副会长贺燕丽表示,“绿色纤维”品牌标志将通过第三方认证与管理的形式对市场进行规范,完善纤维材料的绿色认证体系,以行业品牌的整体形象进一步塑造产品价值,提高相关产品的公信力,有效提升企业及产品在国内外市场中的认可度。

在绿色纤维产品展示及对接专场,江苏盛虹科技股份有限公司、滁州安兴环保彩纤有限公司、海斯摩尔生物科技有限公司等首批获得“绿色纤维”认证的企业集中展示了绿色纤维品种及最新研究进展。

宁波大发化纤有限公司副总经理钱军介绍了超柔软再生复合涤纶短纤维的研发和应用。该项目产品以回收废聚酯纺织品为原料,通过双组分并列复合的方式制得。其中一个组分采用乙二醇醇解和添加共聚组分的共聚技术得到,另一组分采用液相调质调粘技术获得。项目产品在醇解技术研究、共聚组分的选择和中空并列复合纺丝组件设计等方面有创新,已经获得相关发明专利2项、实用新型3项,技术达到国际先进水平。

浙江金霞新材料科技有限公司总经理张伟明认为绿色纤维的生产产业链从上游原材料到下游应用都应实现绿色化。目前金霞原液着色纤维所用色母粒、油剂均是符合欧洲环保认证的产品,产品设计采用纤维异形结构设计与功能分布技术,最大化发挥功能性组分效果、降低能耗、降低成本;生产过程严格控制能耗、水耗、物耗,并保证生产过程环保和职业卫生安全。

广东新会美达锦纶股份有限公司副总经理何卓胜介绍了绿色纤维达丽纶的创新点,该产品采用“先着色、后纺丝”工艺生产,缩短了后道加工企业的生产流程、降低了生产成本,具有较高的附加值。

来源: 纺织服装周刊

资讯排行

- 广州白马:五星级商品交易市场的领跑之道

- 2024纺织行业绿色发展劳动竞赛复审结果公示

- 2024(第七届)物流与供应链诚信创新大会暨天津(东疆)网络货运平台发展大会在天津召开

- 新质科技掀牛仔“绿”潮,行业首创靛蓝回用系统震撼发布

- 打赢“生存战”,看日本纺企如何上演合纵连横

- 江苏互帮纺织科技有限公司董事长任长邦:互帮互助,打造国产莱赛尔民族品牌

- 李强对做好地方金融工作作出重要批示强调:坚持金融服务实体经济 推动金融高质量发展

- 陈大鹏:传承理想与信念 传递责任和使命

- 时尚产业流通转型升级路怎么走?无锡这场圆桌会议带来实用指南

- 首届2024北方国际物流和运输技术博览会在济南举行

- 中国纺联会长孙瑞哲:强基固本立业,守正创新开局

- 北纬40度再现百强海城新质崛起,数智服尚续写霓裳西柳电商传奇

- 李强总理在新疆调研,走访昌吉溢达纺织等企业了解情况

- 同频国际,2024中国纺织品服装贸易展览会(纽约)启幕

- 中共中央关于进一步全面深化改革 推进中国式现代化的决定